Berendezéskezelési osztály, Sinopec Yizheng Chemical Fiber Co., Ltd. 211900

Absztrakt: Ez a cikk elemzi a nagy turbóbővítő egységek abnormális okait, egy sor intézkedést javasol a problémák megoldására, valamint megragadja a kockázati pontokat és az üzemeltetés megelőző intézkedéseit.A lakkeltávolító technológia alkalmazásával a lehetséges rejtett veszélyek kiküszöbölhetők, és az egység belső biztonsága biztosított.

1. Áttekintés

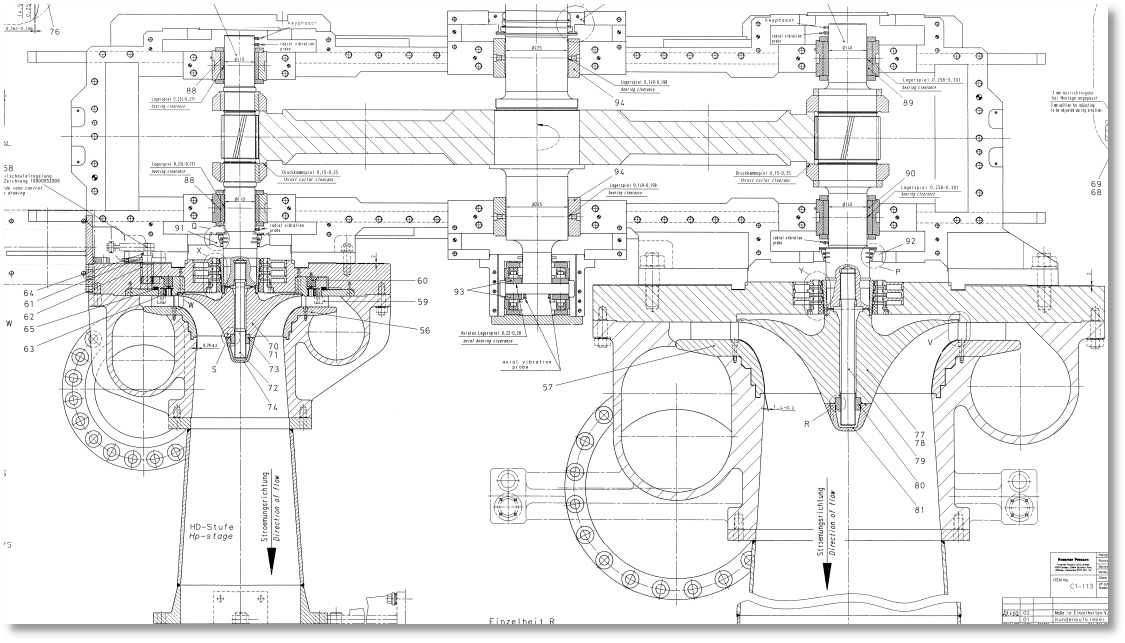

A Yizheng Chemical Fiber Co., Ltd. 60 t/a PTA üzemének légkompresszor egysége németországi MAN Turbo berendezéssel van felszerelve.Az egység egy három az egyben egység, amelyben a légkompresszor egység egy többtengelyes ötfokozatú turbinás egység, a kondenzációs gőzturbina a légkompresszor egység fő hajtógépe, a turbó expander pedig légkompresszor egységként használják.Segédhajtógép.A turbótágító magas és alacsony kétfokozatú tágulást tesz lehetővé, mindegyik rendelkezik szívó- és kipufogónyílással, a járókerék pedig háromutas járókerékkel (lásd 1.

1. ábra A tágulási egység metszeti képe (balra: nagynyomású oldal; jobbra: alacsony nyomású oldalra)

A turbó bővítő fő teljesítményparaméterei a következők:

A nagynyomású oldali sebesség 16583 fordulat/perc, az alacsony nyomású oldali sebesség pedig 9045 ford/perc;a bővítő névleges összteljesítménye 7990 KW, áramlási sebessége 12700-150450-kg/h;a bemeneti nyomás 1,3 MPa, a kipufogónyomás pedig 0,003 MPa.A nagynyomású oldal bemeneti hőmérséklete 175 °C, a kipufogó hőmérséklete 80 °C;az alacsony nyomású oldal bemeneti hőmérséklete 175 °C, a kipufogó hőmérséklete 45 °C;a nagynyomású és kisnyomású oldalsó fogaskerekes tengelyek mindkét végén billenőbetét-készletet használnak. Csapágyak, mindegyik 5 betéttel, az olajbevezető csővezeték kétféleképpen tud bejutni az olajba, és mindegyik csapágyon egy olajbevezető nyílás van, át 3 csoport 15 olajbefecskendező fúvóka, az olajbevezető fúvóka átmérője 1,8 mm, 9 olajvisszavezető furat van a csapágyhoz, normál körülmények között 5 csatlakozót és 4 blokkot használnak.Ez a három az egyben egység a kenőolaj-állomásról történő központosított olajellátás kényszerkenési módszerét alkalmazza.

2. Problémák a legénységgel

2018-ban a VOC kibocsátási követelmények teljesítése érdekében az oxidációs reaktor véggázának kezelésére új VOC egységgel került a berendezés, és a kezelt véggázt továbbra is az expanderbe fecskendezték.Mivel az eredeti véggázban lévő bromidsó magas hőmérsékleten oxidálódik, bromidionok vannak.Annak megakadályozása érdekében, hogy a bromidionok kondenzálódjanak és kiváljanak, amikor a véggáz kitágul, és az expanderben dolgozik, lyukkorróziót okoz az expanderben és az azt követő berendezésekben.Ezért szükséges a bővítő egység növelése.Bemeneti hőmérséklet és kipufogó hőmérséklet a nagynyomású oldalon és az alacsony nyomású oldalon (lásd 1. táblázat).

1. táblázat Az expander bemeneti és kimeneti üzemi hőmérsékleteinek listája a VOC átalakulás előtt és után

| NEM. | Paraméter változás | Az előbbi átalakítása | Az átalakulás után |

| 1 | Magas nyomású oldali beszívott levegő hőmérséklet | 175 °C | 190 °C |

| 2 | Magas nyomású oldali kipufogó hőmérséklet | 80 ℃ | 85 °C |

| 3 | Alacsony nyomású oldali beszívott levegő hőmérséklet | 175 °C | 195 °C |

| 4 | Alacsony nyomású oldali kipufogó hőmérséklet | 45 °C | 65 °C |

A VOC transzformáció előtt a nem járókerék oldali csapágy hőmérséklete az alacsony nyomású végén kb. 80°C-on stabil volt (a csapágy riasztási hőmérséklete itt 110°C, a magas hőmérséklet pedig 120°C).A VOC transzformáció 2019. január 6-i megkezdése után az expander alacsony nyomású végén lévő nem járókerék oldali csapágy hőmérséklete lassan emelkedett, és a legmagasabb hőmérséklet megközelítette a legmagasabb, 120°C-os bejelentett hőmérsékletet, de a a rezgési paraméterek ebben az időszakban nem változtak jelentősen (lásd 2. ábra).

2. ábra Az expander áramlási sebességének és a nem hajtóoldali tengely rezgésének és hőmérsékletének diagramja

1 – áramlási vezeték 2 – nem hajtó végvonal 3 – nem hajtótengely rezgésvezeték

3. Okelemzés és kezelési módszer

A gőzturbina csapágyak hőmérséklet-ingadozási trendjének ellenőrzése és elemzése, valamint a műszer helyszíni kijelzési problémáinak kiküszöbölése, a folyamatingadozások, a gőzturbina kefekopásának statikus átvitele, a berendezés fordulatszám-ingadozása és az alkatrészek minősége, a csapágyhőmérséklet-ingadozás fő okai vannak:

3.1 A nem járókerék oldali csapágy hőmérséklet-emelkedésének okai a tágító alacsony nyomású végén

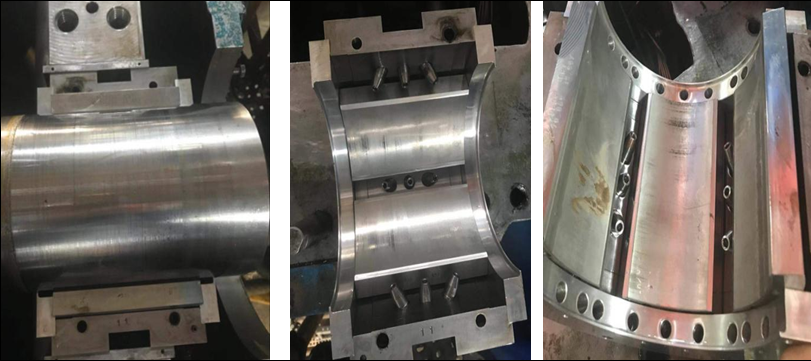

3.1.1 A szétszerelési vizsgálat megállapította, hogy a csapágy és a tengely távolsága, valamint a fogaskerekek fogainak egymáshoz illesztése megfelelő.A nem járókerék oldali felfekvési felületén az expander alacsony nyomású végénél (lásd 3. ábra) lévő feltételezett lakk kivételével más csapágyakban nem találtunk rendellenességet.

3. ábra A bővítő nem hajtóvégi csapágyának és kinematikai párjának fizikai képe

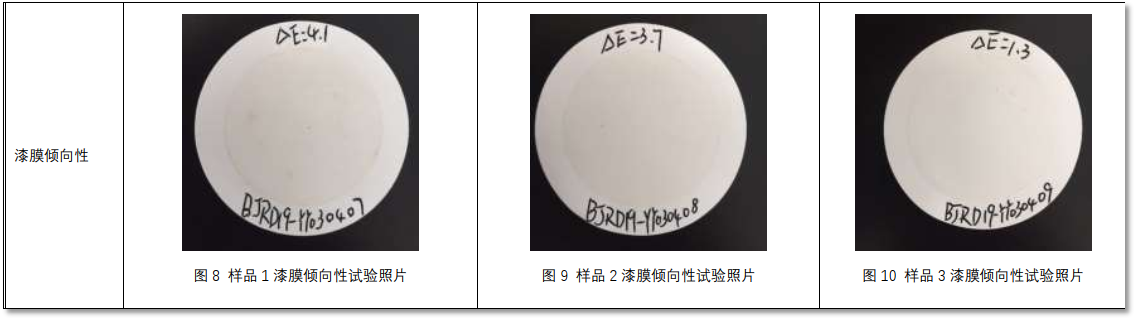

3.1.2 Mivel a kenőolajat kevesebb mint egy éve cserélték, az olaj minősége megfelelt a vezetés előtti teszten.A kétségek eloszlatása érdekében a cég a kenőolajat egy professzionális céghez küldte tesztelésre és elemzésre.A professzionális cég megerősíti, hogy a csapágyfelületen lévő rögzítés egy korai lakk, MPC (lakkhajlam index) (lásd 4. ábra)

4. ábra Olajfigyelő technológia elemzési jelentés, amelyet az olajfigyelő professzionális technológia bocsátott ki

3.1.3 Az expanderben használt kenőolaj Shell Turbo No. 46 turbinaolaj (ásványi olaj).Amikor az ásványolaj magas hőmérsékleten van, a kenőolaj oxidálódik, és az oxidációs termékek a csapágypersely felületén összegyűlve lakkot képeznek.Az ásványi kenőolaj főként szénhidrogén anyagokból áll, amelyek szobahőmérsékleten és alacsony hőmérsékleten is viszonylag stabilak.Ha azonban néhány (akár nagyon kis számú) szénhidrogén molekula oxidációs reakción megy keresztül magas hőmérsékleten, akkor más szénhidrogénmolekulák is láncreakción mennek keresztül, ami a szénhidrogén láncreakciókra jellemző.

3.1.4 A berendezéstechnikusok vizsgálatokat végeztek a berendezéstest támasztékai, a bemeneti és kimeneti csővezetékek hidegfeszültsége, az olajrendszer szivárgásérzékelése és a hőmérsékletszonda épsége körül.És kicseréltek egy csapágykészletet a bővítő alacsony nyomású oldalának nem hajtási végén, de egy hónapos vezetés után a hőmérséklet még mindig elérte a 110 ℃-ot, majd nagy ingadozások voltak a rezgésben és a hőmérsékletben.Számos módosítást hajtottak végre annak érdekében, hogy közel kerüljenek az utólagos felszerelés előtti feltételekhez, de szinte minden hatás nélkül (lásd 5. ábra).

5. ábra A kapcsolódó mutatók trenddiagramja február 13-tól március 29-ig

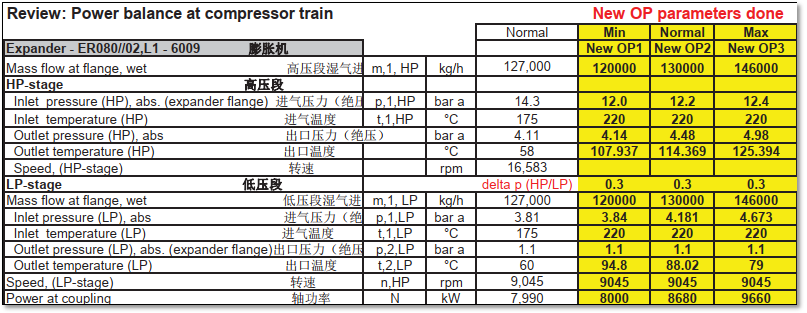

az MAN Turbo gyártója, a bővítő jelenlegi üzemi körülményei között, ha a beszívott levegő mennyisége stabilan 120 t/h, a kimenő teljesítmény 8000kw, ami viszonylag közel áll az eredeti 7990kw-os kimenő teljesítményhez normál üzemi körülmények között;Ha a levegő mennyisége 1 30 t/h, a kimenő teljesítmény 8680kw;ha a beszívott levegő mennyisége 1 46 t/h, a kimenő teljesítmény 9660kw.Mivel a kisnyomású oldal által végzett munka a bővítő kétharmadát teszi ki, előfordulhat, hogy a bővítő kisnyomású oldala túlterhelt.Ha a hőmérséklet meghaladja a 110 °C-ot, a rezgési érték drasztikusan megváltozik, ami azt jelzi, hogy a tengely és a csapágypersely felületén újonnan képződött lakk megkarcolódik ezalatt az idő alatt (lásd 6. ábra).

6. ábra A bővítőegység teljesítménymérleg táblázata

3.2A meglévő problémák mechanizmuselemzése

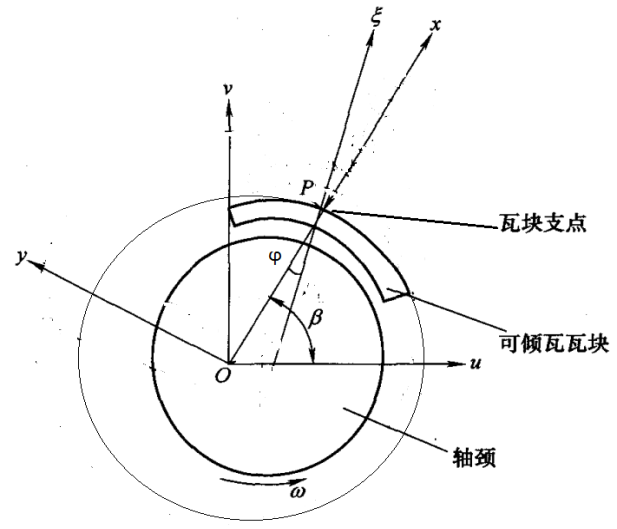

3.2.1 A 7. ábrán látható, hogy a csempeblokk támaszpontjának enyhe rezgési iránya és a vízszintes koordinátavonal közötti bezárt szög a koordinátarendszerben β , a csempeblokk lengési szöge φ , és az 5 lapból álló billenő tányér csapágyrendszer, amikor a csempe olajfilm nyomásnak van kitéve, mivel a párna támaszpontja nem abszolút merev test, a betét támaszpontjának helyzete a kompressziós deformáció után a támaszpont merevsége miatt a geometriai előfeszítési irány mentén kis elmozdulást okoznak, ezáltal megváltoztatják a csapágyhézagot és az olajréteg vastagságát [1] .

7. ábra A billenőtányér csapágyának egyetlen tányérjának koordinátarendszere

3.2.2 Az 1. ábrán látható, hogy a forgórész konzolos gerenda szerkezet, a járókerék pedig a fő munkaelem.Mivel a járókerék oldala a meghajtó oldal, a gáz kitágulásakor a munkavégzés érdekében a járókerék oldali forgótengely ideális állapotban van a csapágyperselyben a gázcsillapítás hatására, és az olajrés normális marad.A nagy és kis fogaskerekek közötti összefonódás és nyomatékátvitel során, ha ez a támaszpont, a nem járókerék oldaltengelyének sugárirányú szabad mozgása túlterhelés esetén korlátozott lesz, kenőréteg-nyomása pedig nagyobb, mint a többinél. csapágyak, így kenjük ezt a helyet. Növekszik a filmréteg merevsége, csökken az olajréteg megújulási sebessége, és nő a súrlódási hő, ami lakkot eredményez.

3.2.3 Az olajban lévő lakkot főként három formában állítják elő: olajoxidáció, olaj „mikroégetés” és helyi magas hőmérsékletű kibocsátás.A lakkozást az olaj „mikroégésének” kell okoznia.A mechanizmus a következő: bizonyos mennyiségű levegő (általában kevesebb, mint 8%) feloldódik a kenőolajban.Az oldhatósági határ túllépése esetén az olajba belépő levegő szuszpendált buborékok formájában jelen lesz az olajban.A csapágyba való belépés után a nagy nyomás hatására ezek a buborékok gyors adiabatikus összenyomáson mennek keresztül, és a folyadék hőmérséklete gyorsan emelkedik, ami az olaj adiabatikus „mikroégését” idézi elő, ami rendkívül kis méretű oldhatatlan anyagokat eredményez.Ezek az oldhatatlan anyagok polárisak, és hajlamosak a fémfelületekhez tapadni, és lakkot képezni.Minél nagyobb a nyomás, annál kisebb az oldhatatlan anyag oldhatósága, és annál könnyebben válik ki és ülepedik a lakkot képezve.

3.2.4 A lakk képződésével a nem szabad állapotú olajréteg vastagságát a lakk elfoglalja, és ezzel párhuzamosan az olajfilm megújulási sebessége csökken, a hőmérséklet fokozatosan emelkedik, ami növekszik a csapágypersely felülete és a tengely közötti súrlódás, valamint a lerakódott lakk rossz hőelvezetést és az olaj hőmérsékletének emelkedése magas csapágypersely-hőmérsékletet okoz.A végén a csap dörzsöli a lakkot, ami a tengelyrezgés heves ingadozásában nyilvánul meg.

3.2.5 Bár az expanderolaj MPC értéke nem magas, ha a kenőolaj-rendszerben lakk van, a kenőolaj korlátozott oldódási képessége miatt a lakkrészecskék oldódása és kiválása az olajban korlátozott. a lakkszemcséket.Ez egy dinamikus egyensúlyi rendszer.Amikor eléri a telített állapotot, a lakk a csapágyon vagy a csapágypárnán lóg, ami a csapágybetét hőmérséklet-ingadozását okozza, ami a biztonságos működést befolyásoló jelentős rejtett veszély.De mivel tapad a csapágybetéthez, ez az egyik oka a csapágypárna hőmérséklet-emelkedésének.

4 Intézkedések és ellenintézkedések

A csapágyon felgyülemlett lakk eltávolításával biztosítható, hogy az egység csapágya szabályozott hőmérsékleten működjön.Kutatások és számos lakkeltávolító berendezés gyártójával folytatott kommunikáció révén a jó felhasználási hatással és piaci hírnévvel rendelkező Kunshan Winsondát választottuk a WVD-II elektrosztatikus adszorpciós + gyanta adszorpciós termék előállítására, amely egy összetett lakkeltávolító berendezés a festék eltávolítására.membrán.

A WVD-II sorozatú olajtisztítók hatékonyan egyesítik az elektrosztatikus adszorpciós tisztítási technológiát és az ioncserélő technológiát, az oldott lakkot gyanta adszorpcióval, a kicsapódott lakkot pedig elektrosztatikus adszorpcióval oldják meg.Ezzel a technológiával rövid időn belül minimalizálható az iszaptartalom, Rövid, több napos idő alatt az eredeti, nagy mennyiségű iszapot/lakkot tartalmazó kenőrendszer a legjobb működési állapotba állítható vissza, és a lassú emelkedés problémája. a lakk által okozott nyomócsapágy hőmérséklete megoldható.Hatékonyan tudja eltávolítani és megakadályozni a gőzturbina normál működése során keletkező oldható és nem oldódó olajiszapot.

Fő elvei a következők:

4.1 Ioncserélő gyanta az oldott lakk eltávolítására

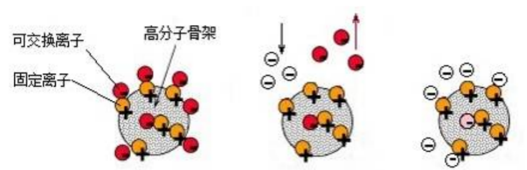

Az ioncserélő gyanta főként két részből áll: polimer vázból és ioncserélő csoportból.Az adszorpciós elv a 8. ábrán látható,

8. ábra Az ion-kölcsönhatású gyanta adszorpció elve

A cserecsoport egy rögzített és egy mozgatható részre oszlik.A rögzített rész a polimer mátrixhoz kötődik és nem tud szabadon mozogni, és rögzített ionná válik;a mozgó rész és a rögzített rész ionos kötésekkel egyesülve cserélhető ionná válik.A rögzített ionok és a mozgó ionok ellentétes töltésűek.A csapágyperselynél a mozgó rész szabadon mozgó ionokra bomlik, amelyek más, azonos töltésű bomlástermékekkel cserélődnek, így egyesülnek a rögzített ionokkal, és szilárdan adszorbeálódnak a cserebázison.A csoporton az olaj, az oldott lakk ioncserélő gyanta adszorpcióval távolítja el.

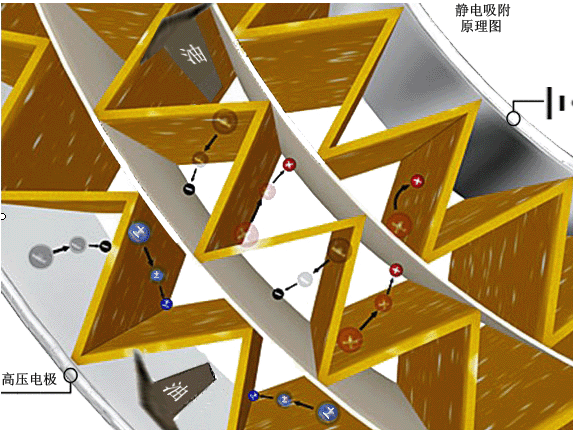

4.2 Elektrosztatikus adszorpciós technológia a felfüggesztett lakk eltávolítására

Az elektrosztatikus adszorpciós technológia főként egy nagyfeszültségű generátort használ nagyfeszültségű elektrosztatikus mező létrehozására, amely polarizálja az olajban lévő szennyezett részecskéket, hogy pozitív és negatív töltéseket mutasson.A semleges részecskéket a töltött részecskék összenyomják és mozgatják, végül az összes részecske adszorbeálódik és a kollektorhoz kötődik (lásd 9. ábra).

8. ábra Az elektrosztatikus adszorpciós technológia elve

Az elektrosztatikus olajtisztító technológia képes eltávolítani az összes oldhatatlan szennyeződést, beleértve a szemcsés szennyeződéseket és az olaj lebomlásából származó szuszpendált lakkot.A hagyományos szűrőelemek azonban csak a nagy részecskéket tudják megfelelő pontossággal eltávolítani, és nehéz eltávolítani a szubmikront. szinten függő lakk .

Ez a rendszer teljesen fel tudja oldani a csapágypárnára kicsapódott és lerakódott lakkot, ezáltal teljesen megoldja a csapágypárna hőmérsékletének és a lakk által okozott rezgésváltozásának hatását, így az egység hosszú ideig stabilan tud működni.

5 Következtetés

A WSD WVD-II lakkeltávolító egységet két éves működési megfigyeléssel helyezték üzembe, a csapágy hőmérsékletét mindig 90°C körül tartották, és az egység normál üzemben maradt.Egy lakkfilmet találtunk (lásd a 10. ábrát).

A csapágy szétszerelésének fizikai képe a lakkeltávolítás telepítése után

felszerelés

referenciák:

[1] Liu Siyong, Xiao Zhonghui, Yan Zhiyong és Chen Zhujie.Numerikus szimuláció és kísérleti kutatás a csuklós rugalmas és csillapító billenőbetétes csapágyak dinamikus jellemzőiről [J].Chinese Journal of Mechanical Engineering, 2014. október, 50(19):88.

Feladás időpontja: 2022. december 13